如何选择合适的管径和螺距以提高管式螺旋输送机的效率

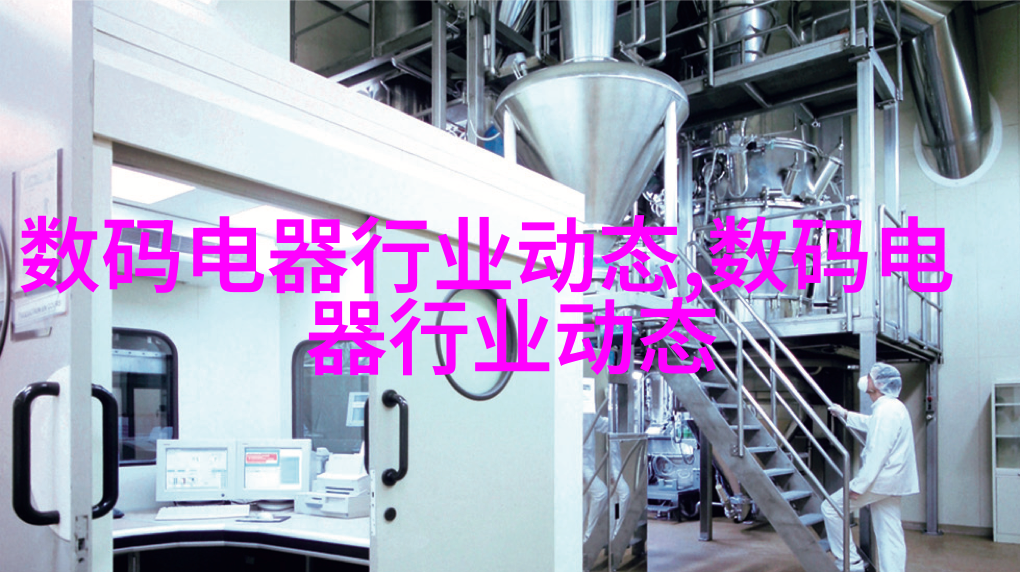

在现代工业生产中,管式螺旋输送机扮演着至关重要的角色。它能够高效、连续地将各种物料从一个地方运输到另一个地方,这对于提高生产效率和降低劳动强度具有显著意义。本文将探讨如何选择合适的管径和螺距以提高管式螺旋输送机的效率。

首先,我们需要明确什么是管式螺旋输送机。简单来说,管式螺旋输送机是一种利用卷曲的传送带进行物料传递的设备。这台设备由一根或多根长条形或圆柱形金属材料制成,这些金属条被定期折叠形成一种卷曲结构,每个折叠点都有一个与之相对应的小孔,这些小孔就像齿轮一样,当物料通过这些小孔时,它们会被推向前方,从而实现了物料的水平或倾斜传输。

那么,为什么要选择合适的管径和螺距呢?这是因为这两个参数直接关系到整体性能。在设计过程中,如果没有正确计算出最佳的管径和螺距,那么可能会导致以下问题:如果通道过大或者过小,都可能影响物料传递速度;如果坡度不够陡,也同样无法保证有效运转。此外,不当设置还可能引发振动、磨损加剧甚至设备故障等问题。

因此,在实际操作中,我们需要根据具体情况来确定最优化方案。例如,对于细碎性较强或者重量较轻的产品,可以选择较大的导轨直径,以减少摩擦力并防止堵塞;对于密度大且粒子粗糙的一类产品,则需采用更细小直径以避免摩擦产生太多热量,从而保持产品质量不受影响。而关于螺距部分,其主要作用是决定每单位时间可以通过多少个单元(即每个循环所包含的一个完整“牙”)。通常,随着工作负载增加,通常需要使用更短距离之间相邻两颗"牙"之间的心线间隔,以便提升吞吐量,但同时也要注意不要过于紧凑,以防止出现卡阻现象。

此外,在实际应用中,还有一些额外因素需要考虑,比如环境温度、湿度以及气候条件等都会影响运作效果。如果是在潮湿、高温环境下工作,那么尺寸选取就应该更加谨慎,因为水分可以使表面变得滑溜,使得抓握力减弱,并且温度升高也可能导致塑性变形,从而影响性能。此时,可考虑使用抗腐蚀性的材料,以及增设润滑系统以减少摩擦。

在日常维护上也是非常关键的一环。由于这些类型的事务往往运行在恶劣环境下,因此其部件容易磨损,而且频繁地遇到杂质及其他污染源,所以必须定期清洁并检查是否有必要更换任何部件,如导轨板、滚筒等。而且,由于这种机械装置经常处于持续运行状态,因此它对耐用性要求很高,同时还应具备快速修复能力,以确保无论何时何地都不至于出现停工的情况。

最后,本文想要强调的是,虽然我们已经了解了如何选择合适大小以及周期来最大化这个系统,但仍然存在许多未解决的问题,比如控制系统精准性、能耗优化以及安全标准符合等。但总体来说,一旦成功实施这样的技术调整,就能够极大地提升整个产业链中的生产效率,将成本降低,同时改善服务品质,为客户提供更多可能性。因此,无论是在制造业还是食品处理行业里,只要你愿意投入足够努力去理解并应用这一科学原理,你就会发现自己拥有的工具比想象中的更加先进有效——就是那台似乎平凡但实则深奥的地球上的神奇“人造蜗牛”——我们的老朋友:管式螺旋输送机!