不锈钢波纹管的精细工艺流程

原材料选择与检验

在不锈钢波纹管制造工艺中,原材料的质量对最终产品的性能有着决定性的影响。一般而言,我们会选择高品质的304或316等不锈钢材质,这两种金属具有良好的抗腐蚀性和耐久性。生产前,对所选原料进行严格的化学成分分析、硬度检测以及表面缺陷检查,以确保其符合工业标准。

材料切割与研磨

经过检验合格后,原材料将被切割成适当长度,然后通过机械研磨来去除表面的杂质和氧化层。在这个过程中,使用特殊设计的工具来减少刮削损失,同时保持加工平滑度,为后续焊接和形成波纹结构打下基础。

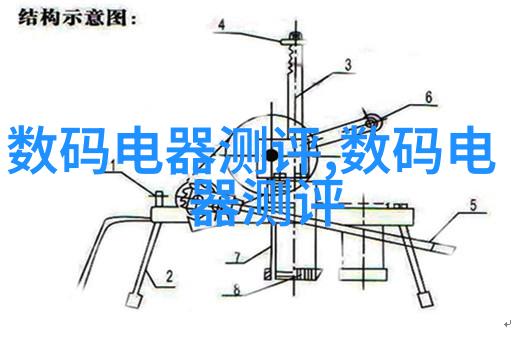

焊接工艺

随后,不锈钢板片将按照预定规格进行焊接。这通常采用自动焊机或者手动电弧焊技术以确保焊缝强度并达到一定标准。为了防止产生裂纹或其他缺陷,我们会控制好焊接温度、速度以及气体保护率,以保证无毛刺、无孔洞。

波纹形成与处理

完成初步焊接后的波形管件,将进入到热处理阶段,这一步骤是关键,它包括加热至特定的温度,并在此状态下保持一段时间以促进金属内部组织变革,从而增强其韧性和抗拉力。此外,还可能需要进行冷却退火或其他形式的退火处理,以提高整体性能。

表面处理与包装

经过上述各个环节之后,不锈钢波纹管便可以进入最后的表面处理阶段。这通常涉及到抛光、喷漆或镀膜等多种操作,以满足不同行业对于外观要求,如建筑用途、水系统还是食品级应用等。此外,在包装之前还需做好标识管理,确保每个产品都能正确地归属到相应客户手中,并附带必要的手册说明书。

质量检查与交付

最后,不锈钢波纹管制造工艺中的一个重要环节就是质量检查。在发货之前,每个产品都会接受详尽的地理尺寸测量、高频超声探伤(UT)、X射线断层扫描(RT)以及其他必要测试项目,以验证所有参数是否符合合同规定。如果发现任何异常,都会采取相应措施调整直至满足要求才发出货物。